Fundamentos de REP

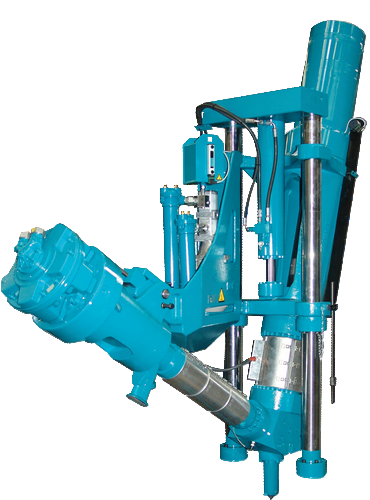

Unidades de inyección REP en detalle

El punto fuerte de la inyección REP: ni un solo punto débil.

El punto fuerte de la inyección REP: ni un solo punto débil.

El diseño de la unidad de inyección REP permite la entrada y la inyección de elastómeros en un intervalo de viscosidad y dureza sin parangón en el mercado.

Opinión del experto

La estructura en Y es un principio demostrado. La separación de las funciones de plastificación e inyección, asociada a un sistema de regulación, aporta precisión y regularidad a la unidad de inyección en el proceso de inyección de elastómeros desiguales.

La tecnología de inyección REP, que separa las funciones de plastificación e inyección, permite para un mismo volumen inyectado un diámetro del pistón de inyección un 25 % inferior a la tecnología FIFO. La unidad de inyección REP es, pues, el doble de precisa que una unidad de inyección FIFO. La precisión de la dosificación se puede mejorar programando la ralentización de la velocidad de extrusión antes de la consigna de fin de dosificación.Laurent TERRIER, Director de Desarrollo de Productos y Servicios

Respuestas a cada punto clave, desde la entrada de compuesto hasta la inyección

Descubre el abecé de la inyección gracias al tutorial de REP

Evita las rupturas de banda: previene las rupturas de producción.

Alimentación: Cámara de admisión con manguito helicoidal.

Alimentación: Cámara de admisión con manguito helicoidal.

Arranque y parada progresiva de la extrusora para evitar los riesgos de ruptura de banda.

Controla la temperatura en todos los puntos: garantiza la calidad de las piezas.

Controla la temperatura en todos los puntos: garantiza la calidad de las piezas.

Sonda de compuesto en la salida de la extrusora para un perfecto dominio del autocalentamiento.

Mantiene el compuesto a la temperatura ideal: ahorra tiempo en la duración del ciclo.

Un regulador montado en la unidad de inyección, con dos circuitos cortos e independientes y tiempos de respuesta rápidos, permite homogeneizar la temperatura y garantizar una regulación precisa.

Un regulador montado en la unidad de inyección, con dos circuitos cortos e independientes y tiempos de respuesta rápidos, permite homogeneizar la temperatura y garantizar una regulación precisa.

El perfecto dominio de la dosificación evita las pérdidas de compuesto y el desbarbado de las piezas.

Una válvula antirretorno con una carrera corta y constante, así como una estanquidad perfecta, garantiza la precisión de la dosificación.

Una válvula antirretorno con una carrera corta y constante, así como una estanquidad perfecta, garantiza la precisión de la dosificación.

Reduce las limitaciones en el flujo de compuesto: evita la alteración y el estancamiento de las mezclas.

La forma de la válvula garantiza un barrido adecuado y una renovación perfecta del compuesto en cada ciclo. El canal de inyección directa reduce las pérdidas de carga.

La forma de la válvula garantiza un barrido adecuado y una renovación perfecta del compuesto en cada ciclo. El canal de inyección directa reduce las pérdidas de carga.

Permite desmontar fácilmente la extrusionadora: ahorra tiempo de limpieza.

En el caso de utilizar un compuesto con una gran disparidad de viscosidad, el dispositivo de desacople de la extrusora permite limpiar con rapidez el tornillo y la zona de la válvula antirretorno.

En el caso de utilizar un compuesto con una gran disparidad de viscosidad, el dispositivo de desacople de la extrusora permite limpiar con rapidez el tornillo y la zona de la válvula antirretorno.

Controla las dilataciones: prolonga el ciclo de vida.

El travesaño de fundición con montaje «libre» por el lado de la extrusora absorbe las dilataciones térmicas y las anillas de ajuste facilitan el centrado preciso de la unidad de inyección.

El travesaño de fundición con montaje «libre» por el lado de la extrusora absorbe las dilataciones térmicas y las anillas de ajuste facilitan el centrado preciso de la unidad de inyección.

Adaptarse a casos particulares favorece el acceso a todas las producciones.

Para casos especiales, se pueden fabricar unidades de inyección que permiten inyectar siliconas pastosas, líquidas y elastómeros termoplásticos gracias a un pistón de alimentación de 30 litros.

Para casos especiales, se pueden fabricar unidades de inyección que permiten inyectar siliconas pastosas, líquidas y elastómeros termoplásticos gracias a un pistón de alimentación de 30 litros.